Czy skraplacze wyparne są efektywne w procesach chłodzenia w przemyśle?

- Czy skraplacze wyparne są efektywne w procesach chłodzenia w przemyśle?

- Jakie materiały są najczęściej wykorzystywane do budowy skraplaczy wyparnych?

- Kiedy najlepiej jest stosować skraplacze wyparne w systemach przemysłowych?

- Co wpływa na wydajność skraplaczy wyparnych w różnych warunkach pracy?

Czy skraplacze wyparne są efektywne w procesach chłodzenia w przemyśle?

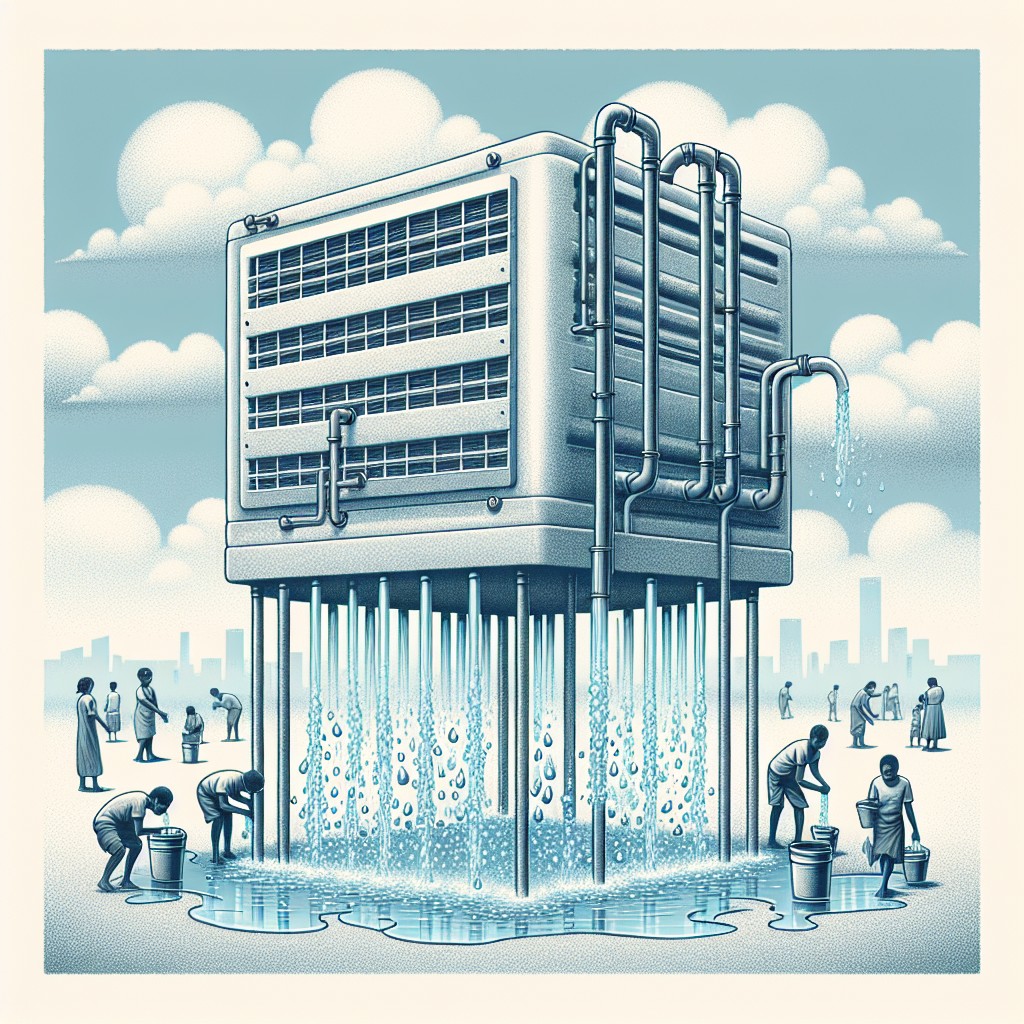

Skraplacze wyparne są jednym z najpopularniejszych rozwiązań stosowanych w przemyśle do chłodzenia różnego rodzaju urządzeń i procesów. Ich efektywność w procesach chłodzenia jest niekwestionowana, a wiele firm decyduje się na ich zastosowanie ze względu na wiele korzyści, jakie niosą ze sobą.

Zalety skraplaczy wyparnych:

– Skuteczność chłodzenia: Skraplacze wyparne są bardzo efektywne w procesach chłodzenia, dzięki czemu zapewniają odpowiednią temperaturę pracy urządzeń i maszyn.

– Oszczędność energii: Dzięki zastosowaniu skraplaczy wyparnych można zaoszczędzić znaczną ilość energii, co przekłada się na niższe koszty eksploatacji.

– Niskie koszty utrzymania: Skraplacze wyparne są łatwe w konserwacji i wymagają niewielkiej ilości czynności serwisowych, co również przekłada się na niższe koszty utrzymania.

– Możliwość regulacji: Skraplacze wyparne pozwalają na precyzyjną regulację procesu chłodzenia, co pozwala dostosować go do indywidualnych potrzeb i wymagań.

Wady skraplaczy wyparnych:

– Wyższe koszty początkowe: Skraplacze wyparne mogą być droższe w zakupie niż inne rozwiązania chłodnicze, co może być dla niektórych firm przeszkodą.

– Konieczność regularnej konserwacji: Skraplacze wyparne wymagają regularnej konserwacji i czyszczenia, aby zapewnić odpowiednią efektywność chłodzenia.

– Wrażliwość na warunki atmosferyczne: Skraplacze wyparne mogą być mniej efektywne w przypadku zmiany warunków atmosferycznych, co może wpłynąć na ich wydajność.

Podsumowanie:

Skraplacze wyparne są efektywnym rozwiązaniem w procesach chłodzenia w przemyśle, zapewniając skuteczne chłodzenie przy jednoczesnej oszczędności energii i niskich kosztach utrzymania. Pomimo pewnych wad, ich zalety przeważają i wiele firm decyduje się na ich zastosowanie. Warto zatem rozważyć skorzystanie z skraplaczy wyparnych w procesach chłodzenia, aby zapewnić odpowiednią temperaturę pracy urządzeń i maszyn.

Jakie materiały są najczęściej wykorzystywane do budowy skraplaczy wyparnych?

Skraplacze wyparne są kluczowym elementem w procesie chłodzenia w wielu systemach, takich jak klimatyzacja, chłodnictwo czy przemysł chemiczny. Dlatego ważne jest, aby były one wykonane z odpowiednich materiałów, które zapewnią im trwałość i skuteczność. Poniżej przedstawiamy najczęściej stosowane materiały do budowy skraplaczy wyparnych:

1. Aluminium – jest jednym z najpopularniejszych materiałów do budowy skraplaczy wyparnych ze względu na swoje właściwości. Jest lekki, odporny na korozję i ma dobrą przewodność cieplną, co sprawia, że jest skuteczny w procesie chłodzenia.

2. Miedź – to kolejny popularny materiał do budowy skraplaczy wyparnych. Miedź jest bardzo dobrym przewodnikiem ciepła i ma wysoką odporność na korozję, co sprawia, że jest idealny do zastosowań w systemach chłodzenia.

3. Stal nierdzewna – jest również często wykorzystywana do budowy skraplaczy wyparnych ze względu na swoją trwałość i odporność na korozję. Stal nierdzewna jest łatwa w utrzymaniu i ma długą żywotność, co sprawia, że jest popularnym wyborem w przemyśle.

4. Tworzywa sztuczne – niektóre skraplacze wyparne są wykonane z tworzyw sztucznych, takich jak polipropylen czy polietylen. Te materiały są lekkie, łatwe w obróbce i odporne na korozję, co sprawia, że są idealne do zastosowań w niektórych systemach chłodzenia.

5. Stop aluminium-miedź – jest to innowacyjny materiał, który łączy zalety aluminium i miedzi. Stop ten ma doskonałe właściwości przewodzenia ciepła i odporność na korozję, co sprawia, że jest coraz częściej stosowany do budowy skraplaczy wyparnych.

Podsumowując, do budowy skraplaczy wyparnych najczęściej wykorzystuje się aluminium, miedź, stal nierdzewną, tworzywa sztuczne oraz stop aluminium-miedź. Każdy z tych materiałów ma swoje zalety i w zależności od konkretnego zastosowania można wybrać odpowiedni materiał, który zapewni skuteczność i trwałość skraplacza.

Kiedy najlepiej jest stosować skraplacze wyparne w systemach przemysłowych?

- Wysoka wilgotność powietrza: Jeśli w danym procesie przemysłowym występuje wysoka wilgotność powietrza, skraplacze wyparne mogą być niezbędne do skutecznego usuwania pary wodnej. Dzięki nim można zapobiec kondensacji pary na elementach systemu, co może prowadzić do uszkodzeń i awarii.

- Wysoka temperatura procesu: W przypadku procesów przemysłowych, w których występuje wysoka temperatura, skraplacze wyparne mogą być niezbędne do chłodzenia pary wodnej i zmiany jej stanu skupienia. Dzięki nim można utrzymać stabilne warunki pracy systemu i zapobiec przegrzewaniu się elementów.

- Wysoka wydajność systemu: Jeśli system przemysłowy charakteryzuje się wysoką wydajnością i dużym przepływem pary wodnej, skraplacze wyparne mogą być konieczne do efektywnego usuwania nadmiaru pary. Dzięki nim można zapewnić ciągłą pracę systemu bez ryzyka przeciążenia.

Warto zauważyć, że stosowanie skraplaczy wyparnych w systemach przemysłowych może przynieść wiele korzyści, takich jak poprawa efektywności energetycznej, zwiększenie niezawodności systemu oraz zmniejszenie ryzyka uszkodzeń i awarii. Dlatego warto rozważyć ich zastosowanie w odpowiednich sytuacjach, aby zapewnić stabilną i bezpieczną pracę systemu.

Podsumowując, stosowanie skraplaczy wyparnych w systemach przemysłowych jest zalecane w sytuacjach, gdy występuje wysoka wilgotność powietrza, wysoka temperatura procesu oraz wysoka wydajność systemu. Dzięki nim można zapewnić efektywne usuwanie nadmiaru pary wodnej i utrzymać stabilne warunki pracy systemu.

Co wpływa na wydajność skraplaczy wyparnych w różnych warunkach pracy?

1. Temperatura otoczenia: Wysoka temperatura otoczenia może obniżyć wydajność skraplacza wyparnego, ponieważ różnica temperatur między czynnikiem chłodniczym a otoczeniem jest mniejsza, co utrudnia proces kondensacji.

2. Wilgotność powietrza: Wilgotne powietrze może również obniżyć wydajność skraplacza wyparnego, ponieważ wilgoć może utrudniać proces kondensacji czynnika chłodniczego.

3. Przepływ powietrza: Odpowiedni przepływ powietrza jest kluczowy dla efektywnego działania skraplacza wyparnego. Brak odpowiedniego przepływu powietrza może prowadzić do przegrzewania skraplacza i obniżenia jego wydajności.

4. Stan czynnika chłodniczego: Czystość i stan czynnika chłodniczego mogą również wpływać na wydajność skraplacza wyparnego. Zanieczyszczenia mogą utrudniać proces kondensacji i obniżać wydajność skraplacza.

5. Projekt skraplacza: Projekt skraplacza wyparnego, w tym jego wielkość, kształt i materiał, może również mieć wpływ na jego wydajność. Skuteczny projekt skraplacza może zapewnić lepszą wymianę ciepła i wyższą wydajność.

6. Obciążenie skraplacza: Obciążenie skraplacza wyparnego, czyli ilość ciepła, które musi on zredukować, może również wpływać na jego wydajność. Zbyt duże obciążenie może prowadzić do przegrzewania skraplacza i obniżenia jego wydajności.

Wydajność skraplaczy wyparnych może być również wpływana przez inne czynniki, takie jak rodzaj czynnika chłodniczego, ciśnienie w układzie chłodniczym czy temperatura skraplacza. Dlatego ważne jest regularne monitorowanie i konserwacja skraplaczy wyparnych, aby zapewnić ich optymalną wydajność i efektywność.

Podsumowując, wydajność skraplaczy wyparnych może być determinowana przez wiele czynników, które mogą różnić się w zależności od warunków pracy. Dlatego ważne jest zrozumienie tych czynników i regularne monitorowanie skraplaczy wyparnych, aby zapewnić ich optymalną wydajność i efektywność.